|

Título:

|

EQUIPOS

MOVILES

|

|

Subtítulo

|

ROTOPALAS III

|

|

Fecha de

realización:

|

10/11/2017

|

|

Grupo:

|

DISEÑO Y SELECCION DE MAQUINAS

|

|

Tema:

|

MAQUINAS MINERAS

|

|

Código:

|

DIS-MIN-EMO-09-03

|

INDICE

1 EQUIPOS DE ARRANQUE SIN ACARREO.

1.1 PARTES CONSTITUTIVAS.

1.1.1 RODETE.

1.1.2 CANGILONES Y ELEMENTOS DE CORTE.

1.1.3 SISTEMA DE IZADO.

1.1.4 DESCARGA DE LA ROTOPALA.

1.1.5 SISTEMA DE CINTAS.

2 BIBLIOGRAFIA.

|

|

Fecha

|

Autor

|

Observaciones

|

|

|

10/11/2017

|

Ing. Juan Carlos Miranda Rios

|

Documento Base

|

|

Rev.01

|

|

|

|

|

Rev.02

|

|

|

|

|

|

|

|

|

EQUIPOS MOVILES

1 EQUIPOS DE ARRANQUE SIN ACARREO

1.1 PARTES CONSTITUTIVAS

1.1.1 RODETE

El rodete es el componente que arranca el material del frente de excavación, y su diseño influye decisivamente sobre la producción del equipo.

Este diseño depende básicamente de:

- Las propiedades geoestructurales de los macizos.

- Las resistencias de los materiales a ser excavados.

- La producción horaria requerida.

El diseño del rodete debe efectuarse cuidadosamente, ya que cada tonelada en el mismo repercute en el peso final de la máquina con unas 400 toneladas adicionales y, por tanto, en el precio final del equipo.

Los rodetes varían en tamaño desde 2,5 a 22 m de diámetro, con producciones horarias comprendidas entre 200 m3/h y 10.000 m3/h.

Existen tres tipos básicos de rodetes:

- Celulares

- No celulares

- Semicelulares.

Rodete celular

En el rodete celular una placa de caída en forma de arco cierra el espacio existente debajo del cangilón, constituyendo la llamada célula.

Las células guían el material arrancado por el rodete haciendo que caiga sobre la cinta lateral de que dispone el brazo.

Para asegurar que el material salga sólo de cada célula en el punto de transferencia, el rodete se cierra por una placa o pared lateral fija arriostrada al brazo.

Las celdas se aproximan al centro del rodete lo máximo posible para obtener un ángulo de caída suficiente sobre la cinta del brazo; esta última se coloca normalmente por debajo del eje de giro del rodete, que puede tener un efecto desfavorable sobre la geometría de corte del rodete.

Las superficies sobre las que el material desliza para salir de las células son sometidas a un fuerte desgaste. Como las células son arqueadas, las placas de desgaste deben adaptarse a su geometría. Esto supone que deban utilizarse placas de diferentes formas.

Una de las características de este diseño es su pequeño desgaste relativo y la menor potencia específica requerida, debido a la reducida velocidad periférica del rodete.

Este tipo de rodete se utiliza, más que en las rotopalas de excavación, en los recogedores de los parques de homogeneización, especialmente cuando se manipulan minerales abrasivos.

Rodete no celular

Los rodetes no celulares se construyen insertando los cangilones en el espacio anular. Este espacio vacío proporciona un aumento de la capacidad del cangilón de un 50% del volumen del mismo, lo que le permite obtener la capacidad de excavación teórica por unidad de tiempo.

El cierre es de tipo radial, con una placa de caída circular que solamente permite la descarga del material que contiene el cangilón en el comienzo de la abertura de descarga. El material entonces cae sobre placa de transferencia montada en el rodete, guiándolo hacia la cinta lateral del brazo.

Generalmente, el diámetro de estos rodetes es menor que el de los de tipo celular.

La cinta del brazo del rodete puede disponerse por encima del eje de rotación de éste, consiguiéndose una mejor geometría de corte que con los rodetes celulares.

Rodetes semicelulares

Este tipo de rodetes fue introducido a mediados de los años 60, y consiste en el cierre del espacio inferior de los cangilones mediante unos planos, también llamados semicelulares. El volumen de este espacio puede ser elegido arbitrariamente. El cierre se efectúa en una dirección radial mediante una placa o vertedera fija, también llamada pista o círculo de vertido. Esta placa dispuesta en el interior del rodete sólo permite que caiga el material en la zona de la abertura de descarga, sobre la placa de transferencia que lo guía hacia la cinta lateral del brazo. La inclinación de esta placa junto con la dimensión radial de las semicélulas determina el diámetro del rodete necesario.

La cinta del brazo puede también colocarse por encima del eje de rotación. Como consecuencia de esto, la geometría de corte es también más favorable que con el rodete celular. Como las superficies de desgaste de las semicélulas son planas, pueden ser cubiertas por placas antidesgaste estandarizadas que simplifican las necesidades de repuestos.

Velocidad de rotación del rodete

La velocidad de corte del rodete depende de la resistencia del material a ser excavado y de la fuerza centrífuga que impide el vaciado de los cangilones.

La velocidad máxima o crítica, en m/s, para la cual la fuerza centrífuga se iguala con el peso del material, se determina con la expresión:

Donde:

D = Diámetro del rodete (m).

La velocidad de corte de diseño, como porcentaje de la velocidad máxima, depende de tipo de material a arrancar y del diseño del rodete empleado.

Los materiales duros y pedregosos deben excavarse con velocidades pequeñas para evitar desgastes excesivos de puntas y dientes.

La producción de una rotopala depende del diámetro del rodete, debiendo existir una relación entre este parámetro, el tamaño y número de cangilones y la potencia de accionamiento.

Accionamiento del rodete

La potencia de accionamiento del rodete comprende: la potencia de excavación, la potencia de aceleración, la potencia de elevación y la potencia perdida.

A. Potencia de excavación.- Depende de la producción horaria y de la resistencia al corte del material a extraer.

Se trata de uno de los parámetros más importantes de la máquina y, por ello, se realizan una serie de ensayos de laboratorio, desarrollados por los fabricantes de rotopalas, sobre muestras representativas de los materiales a arrancar.

La potencia de excavación requerida se determina con la expresión:

Donde:

Los valores de "C" se reflejan en la siguiente tabla:

Los valores de "K" se reflejan en la siguiente tabla:

B. Potencia de aceleración.- La potencia de aceleración, "Pa” depende del flujo de masas y de la velocidad de corte, y se emplea para poner en movimiento el material excavado.

Donde:

C. Potencia de elevación.- La potencia de elevación, "Pe", depende del flujo de masas, de la aceleración de la gravedad, y de la diferencia de altura del rodete y la de corte, "D-h". Esta potencia se emplea en elevar el material excavado desde que el del material del cangilón hasta que se vierte en la tolva del rodete.

Donde:

D. Potencia perdida.- Es la suma de la potencia perdida en el anillo y en el accionamiento del rodete. La potencia perdida en el anillo del rodete se debe al rozamiento del material.

La potencia perdida en el accionamiento se produce en los engranajes del reductor. Depende del número de etapas y de la calidad de los dientes.

El valor de ambas pérdidas da lugar a un coeficiente del orden de n = 0.90 a 0.95, por lo que la potencia total requerida vale:

Esta potencia se puede calcular de forma aproximada en función del tipo de material a excavar, en donde "Q" se expresa en m3/h.

Como las características de los materiales son muy variables dentro de una misma explotación, es necesario poder ajustar la velocidad de rotación del rodete y su velocidad de traslación para evitar vibraciones excesivas en la máquina.

Para conseguir esto se pueden adoptar las siguientes disposiciones:

- Caja de velocidades con embrague selector con dos velocidades, hacia delante y hacia atrás. El motor es de corriente alterna. Debido al tamaño requerido, esta disposición se utiliza sólo en los modelos pequeños.

- Reductor con motores de corriente alterna y dos velocidades, hacia delante y hacia atrás.

- Velocidad variable por accionamiento en corriente continua con sistema Ward Leonard o por tiristores. Este sistema permite un control sin escalones, pero tiene mayores problemas de mantenimiento.

- Accionamientos hidrostáticos con control sin escalones, ya que son muy versátiles en et control velocidad-par. Tienen menores eficiencias que los accionamientos eléctricos y se han adoptado en las rotopalas compactas.

Todos los sistemas de accionamiento del rodete están dotados de elementos de protección para evitar sobrecargas.

La ubicación del accionamiento debe ser tal que:

- Facilite el montaje y desmontaje y las operaciones de mantenimiento.

- Permita en la última terraza una altura próxima a medio diámetro del rodete.

- Se disponga el eje del motor o motores perpendicularmente al eje del rodete, con el fin de permitir un mayor acercamiento de la pluma del rodete al talud lateral.

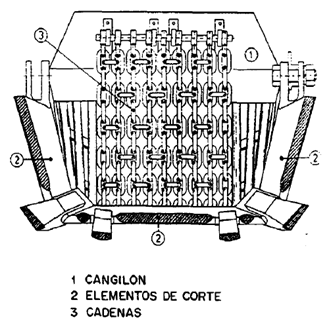

1.1.2 CANGILONES Y ELEMENTOS DE CORTE

La forma y dimensiones de los cangilones influyen en el grado de llenado y en la facilidad de vaciado de los mismos. Los cangilones pueden ser rectangulares, trapezoidales y circulares, con el respaldo cerrado o cubierto con cadenas.

Con materiales que se vacían fácilmente la relación anchura/altura de cangilón es EB /EH = 1, mientras que con materiales pegajosos se tiende a una menor anchura con una relación EB /EH = 1,6 y unas caras laterales más inclinadas para evitar la formación de puentes.

Los cangilones con respaldo de cadenas pueden descargar sin dificultad materiales húmedos y pegajosos, ya que las cadenas con sus movimientos los despegan fácilmente.

Existen disposiciones especiales, con recubrimientos antiabrasión, calentamiento de los cangilones, etc.

Los cangilones son fácilmente reemplazables para cambiar puntas o dientes, reparar roturas, etc.

a) Elementos de corte

Los elementos de corte constituyen una de las partes más importantes del diseño de la rotopala y, concretamente, del rodete. Los ángulos de corte y salida, cuando no son correctos por su geometría o porque se hayan desgastado, producen dificultades en el arranque, generando un aumento en el consumo de energía, una disminución de la producción y un incremento de los esfuerzos en el corte que se traducen en vibraciones que afectan a la superestructura de la rotopala.

Los elementos de corte que se emplean son de tres tipos:

- Dientes.

- Cuchillas de corte.

- Orejetas angulares.

La elección de estos elementos afecta a la disponibilidad de las máquinas a través de los tiempos necesarios para su sustitución.

Con objeto de que el desgaste de los elementos de corte sea uniforme, el diseño más utilizado es el simétrico.

Estas piezas pueden ser intercambiables o fijas. Las primeras se sustituyen con facilidad, una vez desgastadas, mientras que las segundas tienen que ser rellenadas con soldadura, manualmente y en taller.

Los elementos de corte tienen que cumplir las siguientes condiciones básicas:

- Ser fáciles de montar y desmontar.

- Soportar los materiales abrasivos.

- Ser susceptibles de reparación.

- Aguantar los impactos.

b) Precortadores

Los precortadores son unos elementos de corte especial que consisten en unos cangilones con fondo abierto. Se instalan entre cada dos cangilones, y su misión es la de arrancar el material para conseguir un llenado más eficiente, pues de esta manera cada cangilón se llena con el material arrancado por él, más el procedente del precortador que le antecede.

El disponer de precortadores exige un incremento de la potencia de accionamiento, pero queda compensado por las ventajas derivadas de su utilización y por la posibilidad de sustituirlos en un momento dado por cangilones convencionales.

1.1.3 SISTEMA DE IZADO

El sistema de izado posibilita el posicionamiento del rodete a la altura requerida durante la operación, previniéndose la bajada de éste cuando no se trabaja, la subida rápida si se produce un derrumbe del talud o simplemente mantener el rodete a una altura determinada estando parado.

Los sistemas de izado pueden ser de dos tipos: de cilindros hidráulicos o de cables.

Cilindros hidráulicos

El cilindro de izado se coloca bajo la pluma del rodete y se fija a la superestructura giratoria. Como consecuencia de las grandes fuerzas que pueden desarrollarse con los cilindros hidráulicos, es posible utilizar unidades simples. También se emplea el sistema hidráulico en el izado de la pluma de descarga, pero, debido a los menores requerimientos de altura, su dimensión es mucho más pequeña.

Estos mecanismos de elevación se utilizan preferentemente en las rotopalas compactas de accionamiento electrohidráulico.

Cables

El sistema de izado por cables es el más fiable para levantar y bajar grandes cargas.

En las unidades mayores se emplea no sólo en la elevación del brazo del rodete, sino incluso en la del brazo de descarga.

El sistema comprende una serie de tambores de enrollado accionados eléctricamente y un conjunto de poleas de reenvío. En el caso de máquinas pequeñas, es suficiente con un único cabrestante, con dos tambores y dos frenos independientes. Las mayores tensiones aparecen en el cabrestante y en la estructura soporte.

Con el fin de alcanzar la máxima vida en servicio de los cables de izado, se recomienda que la relación entre el diámetro del mismo, "d", y el diámetro de los tambores y polea, "D", sea D = 25d.

La vida en servicio de los cables depende fundamentalmente de las condiciones de trabajo de la máquina y de la frecuencia con que se accionen los cabrestantes de izado. En algunas unidades que trabajan realizando un arranque selectivo, los sistemas de elevación se mueven hasta 400 veces durante una hora.

Cuando el sistema de izado del brazo de descarga es también de cables, se aplican los mismos criterios de diseño que para el brazo del rodete, pero teniendo en cuenta que las fuerzas de elevación que se requieren son mucho menores.

1.1.4 DESCARGA DE LA ROTOPALA

La descarga del material por la rotopala se puede efectuar por diversos sistemas, mediante el brazo de descarga, un carro cinta y el brazo de descarga o por un puente de conexión.

Brazo de descarga

La rotopala vierte el material directamente sobre el carro tolva o en el hueco creado para el efecto y una vez realizada la excavación de un bloque, la cinta del tajo se traslada paralelamente al mismo.

La longitud de la pluma debe permitir la apertura del hueco inicial en un nuevo bloque antes de efectuar el ripado de la cinta del tajo.

Brazo de descarga y carro cinta

El carro cinta permite la excavación por la rotopala de dos o más bloques, sin efectuar el ripado de cintas, teniendo el sistema las siguientes ventajas:

- Disminuye el número de ripados y, por tanto, aumenta la eficiencia de la rotopala.

- Facilita la apertura de bancos.

- Permite realizar la excavación y transporte a diferentes niveles.

Puente de conexión

Este sistema es el más empleado en las grandes unidades y ayuda a compensar las distancias entre la rotopala y la unidad de descarga que recorre la cinta de banco.

El puente de conexión tiene las siguientes características:

- Con la extensión automática del puente, el proceso de carga de la cinta es más o menos independiente de los movimientos de la excavadora.

- El operador de la rotopala se encuentra situado cerca de la cinta de tajo y controla fácilmente el movimiento de las orugas.

- La cinta de carga se puede ajustar en altura.

- La tolva de descarga puede suspenderse de la cinta de carga, eliminando el carro tolva.

- La cinta de banco puede situarse a diferente nivel que la rotopala, facilitando la apertura del banco.

1.1.5 SISTEMA DE CINTAS

En el desarrollo de las rotopalas se ha producido una fuerte reducción en el número de cintas y puntos de transferencia. Así, en las grandes unidades, se ha pasado de 10 cintas a 4, que son las que se utilizan en los modelos actuales. Estas cintas son:

- La cinta del rodete

- La cinta central que se desplaza excéntricamente

- La cinta extensible del puente.

- La cinta de carga.

El sistema de cintas de estas máquinas debe estar diseñado para soportar puntas de carga durante la operación, sin exceder la sección transversal de las mismas. La puesta en marcha de las cintas se realiza en sentido opuesto al del transporte del material.

En lo referente a las secciones transversales de las bandas, éstas dependen de diversas variables, pero pueden establecerse las relaciones aproximadas reflejadas en la tabla siguiente.

Las velocidades de las bandas, por lo general, se mantienen por debajo de los 4,5 m/s.

En cuanto a los puntos de transferencia, éstos suponen un inconveniente en la operación de las rotopalas, ya que constituyen interrupciones en la ruta de transporte del material. Los principales puntos de transferencia son: el del rodete, y el del eje de giro.

Se colocarán placas reflectoras o estrelladeras para guiar la trayectoria del material y la tolva de la cinta receptora dispondrá de cierres laterales.

2 BIBLIOGRAFIA

- Manual de Arranque, Carga y Transporte en Minería a Cielo Abierto – Instituto Tecnológico Geominero de España.

- https://www.taringa.net/posts/ciencia-educacion/15722627/5-Maquinas-gigantes-Maravillas-de-la-ingenieria.html

- Informes de la Construcción Vol. 25, n° 247 Enero - febrero de 1973 - Las excavadoras de rueda de cangilones en grandes movimientos de tierra - G. VIÉ, Ingeniero de Minas

- Métodos de Minería a Cielo Abierto – Juan Herrara Herbert – Universidad Politécnica de Madrid.

- Folleto – TAKRAF TENOVA – Open Cast Mining Equipment

No hay comentarios:

Publicar un comentario