|

Título: |

CABLES DE ACERO |

|

Subtítulo |

DESIGNACION Y

SELECCION |

|

Fecha de

realización: |

27/10/2022 |

|

Grupo: |

DISEÑO Y SELECCION DE MAQUINAS |

|

Tema: |

ELEMENTOS DE MAQUINAS |

|

Código: |

DIS-ELE-CAA-01-03 |

INDICE

1 DESIGNACION

1.1 LONGITUD DE UN CABLE

1.2 DESIGNACION DEL CABLE

1.3 ALARGAMIENTO DEL CABLE

1.2 DESIGNACION DEL CABLE

1.3 ALARGAMIENTO DEL CABLE

2 SELECCION

2.1 FACTORES QUE INFLUYEN SOBRE LA SELECCIÓN DEL CABLE

2.1.1 CARGA DE ROTURA

2.1.2 RESISTENCIA A LA FATIGA

2.1.3 RESISTENCIA A LA ABRASIÓN

2.1.4 RESISTENCIA A LA CORROSION

2.1.5 RESISTENCIA AL APLASTAMIENTO

2.1.6 RESISTENCIA A LA ROTACION

2.2 FLEXIBILIDAD VS RESISTENCIA A LA ABRASION

3 BIBLIOGRAFIA

2.1 FACTORES QUE INFLUYEN SOBRE LA SELECCIÓN DEL CABLE

2.1.1 CARGA DE ROTURA

2.1.2 RESISTENCIA A LA FATIGA

2.1.3 RESISTENCIA A LA ABRASIÓN

2.1.4 RESISTENCIA A LA CORROSION

2.1.5 RESISTENCIA AL APLASTAMIENTO

2.1.6 RESISTENCIA A LA ROTACION

2.2 FLEXIBILIDAD VS RESISTENCIA A LA ABRASION

3 BIBLIOGRAFIA

|

|

Fecha |

Autor |

Observaciones |

|

|

27/10/2022 |

Ing. Juan Carlos Miranda Rios |

Documento Base |

|

Rev.01 |

|

|

|

|

Rev.02 |

|

|

|

|

|

|

|

|

CABLE DE ACERO

1 DESIGNACION

1.1 LONGITUD DE UN CABLE

De acuerdo con la Norma ISO 2408, la longitud para la adquisición de un cable que no se encuentra cargado, debe corregirse en función a su longitud nominal más un porcentaje de corrección bajo los siguientes conceptos:

1.2 DESIGNACION DEL CABLE

Es responsabilidad del comprador especificar todas las características del material que va a ser adquirido. Para el caso de los cables de acero, tales requerimientos deben incluir, sin limitarse a ellos, a:

La designación de un cable de acero se rige por la norma ISO 17893 – 2003 (E) y establece la mínima cantidad de información que es requerida para describir al cable. Es forma de designación se acomoda a la mayoría de las construcciones de cables, resistencias y tratamiento superficial que hayan recibido los alambres del cable. La tabla siguiente proporciona información respecto a los símbolos utilizados en la designación:

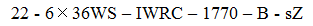

La secuencia de símbolos es la siguiente:

Describe un cable del tipo Warrington-Seale de 6 torones con un diámetros nominal de 22 mm, un núcleo del tipo IWRC (independent wire rope core), una resistencia nominal de 1770N/mm2, acero brillante y construcción sZ (cruzado derecha).

Un cable tipo Filler, puede ser descrito de la siguiente manera:

Un ejemplo para un cable de múltiples torones es:

Para un cable en espiral abierto (alambres redondos), la secuencia es:

1.3 ALARGAMIENTO DEL CABLE

El alargamiento de un cable de acero en uso podría ser producto de varios factores, algunos de los cuales producen elongaciones que son muy pequeñas y generalmente pueden ser ignoradas. La lista siguiente cubre las causas principales de alargamiento de un cable. Las dos primeras son las más importantes y la tercera tiene una cierta influencia en determinadas circunstancias.

- Alargamiento debido al acomodamiento de los alambres en los torones y los torones en el cable cuando está puesto en servicio lo que usualmente se conoce como "Alargamiento Permanente por Construcción".

- Alargamiento Elástico debido a la aplicación de una carga axial. Esta se comporta según la "Ley de Hooke" dentro de ciertos límites.

- Expansión o Contracción Térmica debido a variaciones en la temperatura.

- Alargamiento causado por la rotación de un extremo libre del cable.

- Alargamiento debido al desgaste por fricción interna de los alambres en el cable, lo que reduce el área de la Sección de Acero originando un alargamiento permanente extra por construcción.

- El alargamiento permanente del cable cuando está sujeto a cargas axiales superiores al "Punto de Fluencia del Acero" (Límite elástico).

A continuación, se procede a explicar algunos de los puntos más importantes de los antes descritos

1.− Alargamiento Permanente por Construcción

El valor práctico de esta característica depende de muchos factores. Los más importantes son el tipo y construcción del cable, el rango de cargas aplicadas, la cantidad y frecuencia de los ciclos de operación. No es posible afirmar cifras exactas para los distintos tipos de cables en uso, pero los siguientes valores aproximados podrían ser empleados para conseguir resultados razonablemente acertados.

2.− Alargamiento Elástico

El módulo de elasticidad también varía con las distintas construcciones de cables, pero generalmente se incrementa con el aumento del área de la Sección de Acero. Usando los valores en la tabla siguiente, es posible obtener una estimación razonable del "Alargamiento Elástico", pero si se requiere mayor exactitud en la información será necesario realizar una prueba experimental con una muestra del cable en consulta.

Como los usuarios de los cables van a encontrar cierta dificultad en conseguir el área metálica exacta, los siguientes valores están basados en el área circundante en relación al diámetro nominal del cable.

Las cifras mencionadas son aproximadas y son aplicables a cables trabajando con un factor de seguridad de alrededor de 5:1. Se puede conseguir Módulos de Elasticidad más altos, trabajando con factores de seguridad inferiores a 5:1 y viceversa.

3.− Expansión o Contracción Térmica

El "Coeficiente de Expansión Lineal" de un cable de acero es 12.5 x 10−6 por cada Grado Celsius (1°C). Este cambio significará un aumento en longitud si la temperatura aumenta y una reducción en longitud si la temperatura baja.

2 SELECCION

2.1 FACTORES QUE INFLUYEN EN LA SELECCION DE UN CABLE

Son muy diversos los factores que influyen sobre la selección y vida de un cable de acero. Para tener un mejor servicio al seleccionarlo, deben tomarse en cuenta principalmente los siguientes factores:

- Carga de rotura.

- Resistencia a la fatiga.

- Resistencia a la abrasión.

- Vibraciones y shock.

- Resistencia a la corrosión.

- Resistencia al aplastamiento.

- Resistencia a la rotación.

- Carga de reserva.

Debemos mencionar que muy pocas veces es posible seleccionar un cable que cumpla al máximo con los requerimientos de resistencia a la Abrasión y Aplastamiento, y posea también la máxima resistencia a la Fatiga. En general, se debe privilegiar las características más sensibles a la operación que se deba realizar a cambio de una disminución relativa en aquellas características menos relevantes (abrasión vs fatiga).

2.1.1 CARGA DE ROTURA

La carga de rotura está definida como la carga final efectiva a la cual un cable rompe durante un ensayo de tracción en un banco de pruebas. En la práctica, para la elección de un cable se utilizan valores tabulados que indican lo que se llama “Carga Mínima de Rotura”, en cuyo cálculo intervienen la resistencia específica del material, el tipo de alma, el tipo de construcción, la sección, etc.

Todo cable en estado nuevo, colocado en el banco para un ensayo de tracción, romperá a un valor superior a la Carga Mínima de Rotura especificada en las tablas para dicho cable. La selección de un cable basa sus cálculos en estos valores tabulados.

Los cables de acero nunca deben someterse a una carga superior al 50% de su carga mínima de rotura, esto debido a que durante su vida útil, un cable va perdiendo resistencia gradualmente debido a causas naturales tales como el desgaste superficial y la fatiga del metal.

2.1.2 RESISTENCIA A LA FATIGA

Si un trozo de alambre se dobla varias veces, eventualmente este se romperá en el punto del doblez; esto es debido al fenómeno llamado "Fatiga por Flexión", la cual poco a poco va debilitando la estructura interna del alambre hasta producir su falla. Este mismo fenómeno tiene lugar cuando los cables de aceros se hallan sujetos a continuas flexiones al pasar por una polea, tambor o rodillo. A menor radio de curvatura mayor es la acción de la fatiga. Los aumentos de la velocidad de operación y las flexiones en sentidos contrarios también aumentan este efecto. El mismo fenómeno es producido por vibraciones en cualquier parte del cable.

La fatiga se puede reducir mediante la utilización de diámetros de poleas y tambores mínimos recomendados por las diferentes normas y reglamentos existentes, así como también por las señaladas por el fabricante.

Cuando se requiera tener mayor resistencia a la fatiga, se debe utilizar cables con más alambres y hasta con más torones.

2.1.3 RESISTENCIA ALA ABRASIÓN

La abrasión es quizás el enemigo más común y destructivo del cable de acero. Se produce siempre que el cable roza o es arrastrado contra cualquier material. Este roce debilita el cable al producir desgaste en los alambres exteriores.

Como en el caso de la fatiga, el mejor remedio para el desgaste excesivo es utilizar la construcción más apropiada. Como regla general, a menor número de alambres y mayor diámetro de ellos, mayor es la resistencia al desgaste abrasivo.

No siempre es necesario cambiar el tipo de cable utilizado pues muchos casos de desgaste anormal son producidos por defectos en el equipo. Por ejemplo, poleas mal alineadas o desgastadas, o enrollado incorrecto y otras condiciones irregulares que describiremos posteriormente.

Las vibraciones, independientemente de cual sea su procedencia, envían ondas dinámicas a través del cable de acero que serán absorbidas por este en algún punto y que, en algunos casos, pueden causar la destrucción localizada del cable de acero (no necesariamente será visible en los alambres exteriores).

La destrucción del cable por vibración puede producirse en los lugares en que los cables entran en contacto con las poleas, cuando se introduce el cable en los tambores de arrollamiento y en los terminales donde éste este fijado. En general, los cables de acero con mayor flexibilidad tienen mayor resistencia a la vibración.

Asimismo, los cables de acero con una mayor flexibilidad, se enfrentan mejor a las cargas pulsantes o de shock. La selección de los accesorios y terminales en los extremos del cable debe realizarse con precisión, ya que la resistencia a la pulsación de estos elementos tiene la misma importancia que el cable de acero.

La pulsación en algunos lugares se deben a paradas violentas y arrancadas súbitas, y su deformación en el cable se lo conoce como “jaula de pájaro” (bird cage)

2.1.4 RESISTENCIA A LA CORROSION

Los cables generalmente están instalados al aire libre: por lo tanto, la atmosfera actúa como medio corrosivo sobre el cable. Un engrasado periódico evita, en parte, la oxidación; pero hay casos en que la corrosión es muy activa, y entonces se debe recurrir, para proteger los cables, a recubrimientos protectores, constituidos generalmente a base de zinc.

La corrosión disminuye la sección metálica de los cables y al extenderse aquélla lesiona los alambres, con lo cual se reduce la resistencia, capacidad contra la abrasión, elasticidad y flexibilidad de los cables.

Otro criterio importante en la selección de un cable es la consideración del ambiente de trabajo, es decir, si existe la presencia de factores corrosivos. En estos casos se debe considerar el empleo de cables con alambres galvanizados y/o el empleo de una lubricación protectora adecuada.

El galvanizado de los alambres proporciona a éstos una mayor resistencia a la corrosión, pero aminora las características mecánicas del material, haciéndole perder un 10% de su resistencia y un 15% de su flexibilidad. En instalaciones fijas o en servicios de funcionamiento poco frecuente los cables galvanizados resultan mejores que los cables sin galvanizar, pero si el trabajo del cable es continuo la acción abrasiva destruye la capa protectora de zinc y se pierde la ventaja de tal protección.

En general, la mejor solución del problema es proteger los cables mediante un engrasado cuidadoso, realizado periódicamente, porque recurrir a los aceros inoxidables o a los bronces son soluciones que no satisfacen: la primera por su costo y la segunda por la poca resistencia del material.

Por consiguiente, para contrarrestar la corrosión de los cables se deben emplear estructuras con alambres gruesos, cuyos diámetros serán limitados por la flexibilidad que imponga el cable, teniendo que realizarse un engrasado cuidadoso y regular.

Si el cable será sometido a influencias corrosivas extremas, se recomienda la utilización de torones con alambres externos más gruesos y con grasa protectora tipo asfáltica.

2.1.5 RESISTENCIA AL APLASTAMIENTO

El aplastamiento es el efecto de una presión externa sobre la superficie del cable, la cual distorsiona la sección transversal del cable, de los torones, del alma o de los tres a la vez. Se debe comúnmente a la operación con cargas excesivas y también al uso de tambores lisos o con ranuras que no dan el apoyo suficiente al cable. También, el aplastamiento es frecuente en los casos de enrollado en varias capas, en los puntos en que el cable se apoya sobre sí mismo (tambores).

La resistencia al aplastamiento es la capacidad que tiene el cable para resistir las fuerzas externas que actúan sobre el cable en forma normal a su eje longitudinal. Cuando un cable es dañado por aplastamiento, los alambres, los torones y el alma están impedidos de movimiento y de ajustarse normalmente durante la operación.

Para el caso de los tambores, si la carga no puede ser disminuida o estos no pueden ser sustituidos por piezas más apropiadas para estas condiciones, debe recurrirse a cambiar el cable por uno de construcción más adecuada para resistir los efectos del aplastamiento.

Si se está usando un cable con alma de fibra, debe ser sustituido por uno con alma de acero, ya que ésta da mayor soporte a los torones e impide su deformación. Los cables de torcido REGULAR, son también más resistentes al aplastamiento que los de torcido LANG.

2.1.6 RESISTENCIA A LA ROTACION

Los cables de acero normales de seis y ocho alambres, girarán, tanto cuando cuelguen libres, como con baja carga. El cable de acero de arrollamiento cruzado (Cables Regulares) proporciona una resistencia a la rotación mayor que el cable de arrollamiento Lang. Los cables con alma de acero giran menos que los que tienen alma de fibra. El cable que proporciona una mayor resistencia a la rotación y de ahí su nombre es el cable antigiratorio en las construcciones típicas 18X7, 19X7 y 17X19.

2.2 FLEXIBILIDAD VS RESISTENCIA A LA ABRASION

En la mayoría de los casos, un cable no puede aumentar al mismo tiempo su resistencia a la fatiga y su resistencia a la abrasión. Por ejemplo, cuando se aumenta la resistencia a la fatiga seleccionando un cable con más alambres, posiblemente el cable vaya a tener menor resistencia a la abrasión debido al menor tamaño de los alambres exteriores.

Esta es la razón por la cual es necesario elegir el cable de acero del mismo modo en que se haría con cualquier otra máquina, muy cuidadosamente. Deben ser consideradas todas las condiciones operativas y todas las características del cable.

Aunque hay excepciones para aplicaciones especiales, los cables de acero convencionales están diseñados básicamente para ser lo más eficientes en cada diámetro de cable. Por ejemplo, a medida que el diámetro del cable aumenta, se pueden usar un mayor número de alambres para adquirir resistencia a la fatiga, y estos alambres serán todavía lo suficientemente gruesos como para brindar adecuada resistencia a la abrasión.

3 BIBLIOGRAFIA

- Cables de acero - Selección, diseño de la instalación, seguridad, uso y cuidado - Nch 885.E Of72

- Cables de Acero – Catalogo – CAMESA

- Guidelines for Handling, Installation and Maintenance of Wire Ropes – CASAR

- Wire Rope Handbook – Usha Martin

- Cables de Acero 2019 – YTC

- Wire Rope Tension, Endurance and Reliability – Klaus Feyrer

excelente explicación

ResponderEliminar