|

Título: |

CABLES DE ACERO |

|

Subtítulo |

SELECCION CABLE DE ACERO II |

|

Fecha de

realización: |

16/06/2023 |

|

Grupo: |

DISEÑO Y SELECCION DE MAQUINAS |

|

Tema: |

ELEMENTOS DE MAQUINAS |

|

Código: |

DIS-ELE-CAA-01-05 |

INDICE

1.1 FUERZA DE DONANDT.

1.2 DIAMETRO OPTIMO DEL CABLE

1.3 NUMERO DE ALAMBRES ROTOS

1.4 CORROSION EN LOS ALAMBRES

1.5 BAJA RESISTENCIA A LA FATIGA

1.6 CORDONES FLOJOS – JAULA DE PAJARO

1.7 APLASTAMIENTO EN EL TAMBOR

2 BIBLIOGRAFIA

|

|

Fecha |

Autor |

Observaciones |

|

|

16/06/2023 |

Ing. Juan Carlos Miranda Rios |

Documento Base |

|

Rev.01 |

|

|

|

|

Rev.02 |

|

|

|

|

|

|

|

|

CABLES DE ACERO

1 LIMITES EN LA DETERMINACION DEL CABLE DE ACERO

Los siguientes límites deben ser considerados al momento de seleccionar un cable de acero:

- La fuerza de tensión en el cable debe ser menor de que la Fuerza de Donandt (TD).

- En caso de requerimientos de seguridad que deben ser alcanzados, el número de alambres rotos que puedan presentarse en un cable no debe ser mayor a aquel predefinido por norma o requerimiento técnico o alternativamente la fuerza de tensión en el cable debe ser menor que aquella fuerza limitante por causa de la perdida de resistencia debido a la presencia de alambres rotos.

- Por razones económicas, el diámetro del cable debe ser menor que el diámetro óptimo.

- Se debe considerar que la presión que ejerce el cable sobre la polea o tambor no sea excesiva.

- El análisis de fuerzas extremas solo para casos especiales.

1.1 FUERZA DE DONANDT

Experimentalmente se ha podido ver que si se excede cierta fuerza de tensión limitante en pruebas de fatiga en cables de acero, la cantidad de ciclos de flexión cae abruptamente. Esta fuerza, que es el límite absoluto de la fuerza de tensión usable, se denomina Fuerza de Donandt. Por encima de este valor se excede la resistencia a la fluencia en una porción de la sección recta del alambre del cable de acero, lo cual causa una caída repentina en el número de ciclos de flexión antes de la falla.

Para flexión simple, la Fuerza de Donandt viene expresado por:

Para el caso de flexión inversa:

Tanto para flexión simple, flexión inversa, como para una combinación de tensiones y flexión fluctuantes, la Tensión Estática Total debe ser inferior que la fuerza de Donandt.

1.2 DIAMETRO OPTIMO DEL CABLE

El diámetro óptimo del cable es aquel diámetro ideal definido para un determinado número de ciclos de flexión dada una carga de tensión y un diámetro de polea o tambor definido. Si el diámetro del cable es mayor o menor a este valor, la vida del cable se reduce.

Para flexión simple:

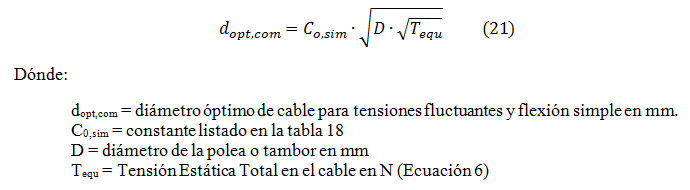

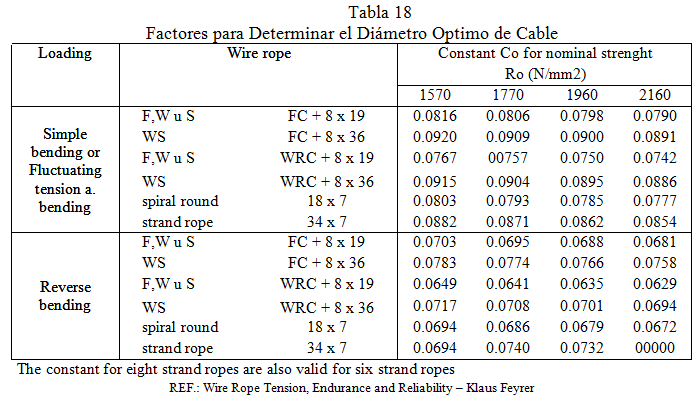

Para cargas de tensión fluctuantes y flexión simple:

Para flexiones invertidas:

Para sistemas de transmisión que posean una combinación de los tipos de cargas descritos anteriormente, durante un ciclo de trabajo el diámetro común óptimo puede ser calculador por:

Por razones económicas, el diámetro del cable no debe ser mayor que el diámetro óptimo. La desventaja de utilizar un diámetro de cable mayor que el óptimo es que se reduce el margen de resistencia y se incrementa el costo. Si se utiliza un diámetro de cable menor, un pequeño porcentaje en su reducción no afectara la vida del cable.

1.3 NUMERO DE ALAMBRES ROTOS

Antes de que se inventaran los cables de acero en 1834, la cadena era el medio de izaje más común. Sin embargo, la cadena tiene una desventaja esencial, en ella los elementos portantes de carga tienen una disposición lineal, si falla un solo eslabón de la cadena, fallará todo el sistema. Los cables de acero, en cambio, tienen una disposición paralela de los elementos portantes, si uno de los elementos del cable falla, la resistencia a la rotura del cable de acero se reduce sólo localmente, y normalmente en menos del 1%.

Pero, ¿qué ocurre si durante la vida útil del cable fallan cada vez más alambres, no debería fallar también el cable de acero si cada uno de sus alambres se rompe? La respuesta es no: un cable de acero puede seguir en buenas condiciones aunque cada uno de sus alambres tenga varias roturas.

La Figura 21 muestra un esquema de alambres que componen un cable de acero. A lo largo del cable, cada uno de los alambres está roto solo una vez. Sin embargo, cada rotura de alambre representa una reducción local de la carga de rotura del cable. A pocos milímetros del lugar de la rotura, el alambre roto volverá a soportar su parte de la carga.

Si la distribución de alambres rotos es uniforme a lo largo del cable, de forma que en cada pequeño tramo de cable sólo se encuentre una rotura de alambre, la resistencia a la rotura de cada uno de esos tramos se debilitara en menos del uno por ciento solamente, sin que esta rotura incida en los tramos posteriores. (En un ensayo de tracción, este cable de alcanzaría toda su resistencia a la rotura según catálogo, aunque cada uno de sus elementos esté roto)

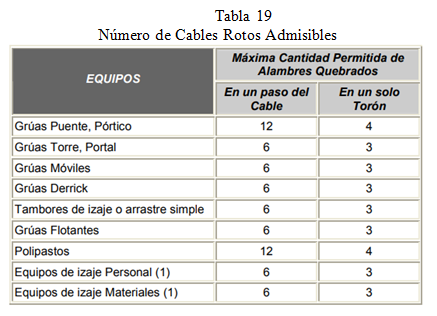

La cantidad de alambres rotos para descarte se define en normas nacionales o internacionales, así como en las reglas de las sociedades de clasificación, como una cantidad admisible de alambres rotos visibles en una longitud de cable múltiplo de su diámetro, por ejemplo, en 6 veces el diámetro del cable (que representa la longitud de un paso de cable) o en 30 veces el diámetro del cable (5 pasos de cable).

Si las roturas de alambre se concentran en un tramo muy corto del cable, como consecuencia por ejemplo, de un mal uso o por un daño mecánico localizado, las pequeñas reducciones de la resistencia a la rotura sumada llegarán a un valor crítico y el cable deberá ser desechado.

En la tabla siguiente se mencionan dos tipos de criterios con respecto a la cantidad máxima de alambres quebrados en un cable, sugeridos para mantener un adecuado nivel de seguridad. Si existen más alambres rotos que los indicados, entonces se recomienda el reemplazo del cable. La primera columna se refiere a la cantidad de alambres rotos con una distribución pareja, y en la segunda columna se refiere a los alambres rotos en un solo torón en la misma longitud axial (un paso del cable).

Para cables de acero usados en una forma estática (tirantes), se recomiendan tres alambres en un paso y dos alambres en un torón, como criterio para reemplazar el cable. Por otra parte, para sistema de elevación y transporte refiérase a la norma ASME B.30.

Nota.- Como definición se puede decir que el "paso de un cable" es la distancia medida por el eje del cable en donde un torón hace vuelta completa alrededor del alma. Una inspección visual de la superficie permite la ubicación del sector de mayor deterioro con respecto a la cantidad y distribución de alambres quebrados.

Por otra parte, durante un examen visual del cable, sólo se puede evaluar el estado de las partes visibles de los alambres exteriores. Sin embargo, la sección transversal de los alambres exteriores sólo representa alrededor del 40% del total de la sección metálica de un cable, y además sólo la mitad del largo de estos alambres exteriores es visible (Figura 23).

Esto significa que durante la inspección visual del cable sólo podemos examinar el estado del 20% de la sección transversal del cable y esperanzarnos en que el 80% restante esté en las mismas buenas condiciones. Las roturas internas de alambres pueden detectarse con instrumentos de ensayo electromagnéticos, pero estos ensayos deben ser hechos por personal cualificado de la empresa operadora o por empresas independientes que prestan dicho servicio.

1.4 CORROSION EN LOS ALAMBRES

La superficie expuesta conjunta de todos los alambres que componen un cable de acero es aproximadamente 16 veces mayor que la superficie de una barra de acero maciza de la misma sección transversal metálica. Esto significa que, si no se toman precauciones, en un entorno corrosivo un cable de acero se corroerá unas 16 veces más rápido que una barra de acero.

Los cables que se usan en entornos corrosivos deberán ser hechos con alambres galvanizados. Incluso cuando el revestimiento de cinc sufra abrasión local, las zonas de alambre no cubiertas estarán protegidas por el zinc de los alambres vecinos (protección catódica). El alma del cable, además del galvanizado, deberá tener revestimiento de plástico. El revestimiento de plástico retiene el lubricante dentro del alma y la mantiene aislada del entorno corrosivo.

Durante el servicio del cable, los alambres perderán cada vez más su revestimiento de zinc y su lubricante. Para reducir la fricción entre los elementos del cable y proteger las superficies de los alambres contra el ambiente corrosivo, los cables deben ser relubricados durante el servicio a intervalos regulares.

1.5 BAJA RESISTENCIA A LA FATIGA

Los diferentes diseños de cables de acero tienen diferentes niveles de resistencia a la fatiga. Debido a su mayor cantidad de alambres que dan lugar a menores esfuerzos de flexión y a su mayor número de puntos de contacto con las poleas, que dan lugar a menores presiones de apoyo, los cables de 8 torones son mucho más resistentes a la fatiga por flexión que los de 6 torones (Figura 24).

Los cables de acero con torones exteriores compactados tienen una sección metálica mayor que los cables con torones convencionales y, por lo tanto, trabajan con una tensión menor. Sus condiciones de contacto con la polea también son mucho más favorables que en los cables con torones exteriores convencionales.

Por lo tanto, los cables con torones exteriores compactados normalmente tienen una mayor resistencia a la fatiga que los cables con torones exteriores convencionales. Los cables de acero con una capa de plástico entre el alma de acero y los torones exteriores no sólo son mucho más resistentes a la fatiga por flexión que los cables comparables sin capa de plástico, sino que también muestran una resistencia a la fatiga por tracción mucho mayor. La capa de plástico actúa como amortiguador frente a las cargas dinámicas, reduciendo así los picos de tensión en los alambres.

La vida útil de un cable de acero siempre puede prolongarse aumentando los diámetros de las poleas. A medida que aumenta el diámetro del tambor o polea, también se incrementa el número de ciclos que puede aguantar el cable antes de presentar una falla por fatiga.

Los diámetros de poleas y tambores deben estar proporcionados al tipo de construcción y diámetro del cable que será instalado en ellos, de manera que no exista peligro de daños durante su servicio y se obtenga el máximo rendimiento del cable.

El diámetro de la polea nunca debe ser menor que 20 veces el diámetro del cable. La siguiente tabla muestra la relación de diámetros recomendados para varias construcciones.

Por otra parte, a menudo los cables de acero están sometidos a fatiga por procesos de flexión innecesaria. Por ejemplo, comparemos la vida a la fatiga de dos cables de acero que funcionan en una grúa en las mismas condiciones, pero con sistemas de izaje diferentes. La Figura 25 muestra un sistema de elevación con dos poleas pequeñas. Durante cada operación de elevación, el cable que pasa por las poleas pequeñas sufre dos ciclos de flexión, mientras que con una sola polea grande, en cada operación de elevación, el cable que pasa por la polea sufre solo un solo ciclo de flexión. Este hecho por sí solo ya duplicaría la vida útil del cable de acero.

Aún más perjudicial es someter el cable a una flexión inversa, esto es flexionarlo primero hacia un lado y en seguida hacia el otro lado. Dependiendo de las condiciones, una flexión inversa fatigará un cable de acero de 2 a 7 veces más que una flexión normal. Por lo tanto, el cable del aparejo normal mostrado en la Figura 25 durará de 1,5 a 4 veces más que el cable del aparejo con flexión invertida.

1.1 CORDONES FLOJOS – JAULA DE PAJARO

A veces se encuentran deformaciones en los cables, tales como cordones sueltos o las llamadas jaulas de pájaro. Estas deformaciones a menudo se atribuyen a cargas dinámicas, pero en la mayoría de los casos esto no es así, ya que se generan al retorcer un cable de acero alrededor de su propio eje. Como ejemplo, veamos un cable que está fijo en sus dos extremos. Si lo sujetamos por el centro del tramo y lo retorcemos una vuelta, lo alargaremos por un lado y lo acortaremos por el otro. Como resultado, los cordones exteriores quedarán demasiado largos por un lado, y los cordones interiores quedarán demasiado largos por el otro.

Pero, ¿qué podría hacer que un cable gire alrededor de su propio eje? Pues simplemente su paso por cada polea y cada tambor podría provocar este efecto. Si un cable entra en una polea con un cierto ángulo de desvío, primero tocará la pared de la garganta y luego rodará hacia el fondo de la misma (Figura 27) torsionándose durante este proceso.

Si aumenta el ángulo de desvío, la torsión aumentará. Si el cable entra en la polea con un ángulo de desvío de 1°, tocará la pared de la garganta en una posición muy profunda y sólo se torcerá 5°. Si el cable entra en la misma polea con un ángulo de desvío de 5°, tocará la pared de la garganta en una posición muy alta y se torcerá cerca de 50°. Por supuesto, un cable no siempre rodará hacia abajo en las gargantas como una rueda dentada. El movimiento descendente será una mezcla de rodadura y deslizamiento. El grado de torsión inducida en el cable, por lo tanto, también depende mucho de la fricción entre el cable de acero y la polea.

Entre las medidas para evitar o reducir el efecto de torsión en el cable tenemos:

- Reducir el coeficiente de fricción entre el cable de acero y la polea mediante la lubricación del cable. Un cable de acero bien lubricado se torsionará mucho menos que un cable seco o uno corroído.

- El coeficiente de fricción entre el acero y el plástico es mayor que entre acero y acero. Por lo tanto, en las mismas condiciones, un cable de acero se torsionará mucho menos con una polea de acero que con una de plástico. Las poleas de plástico sólo deben utilizarse en posiciones donde los ángulos de desvío sean pequeños.

- Si la garganta de una polea es ancha, el cable de acero entrará mucho más profundamente antes de tocar la pared de la garganta. Por lo tanto, las poleas deberían tener un ángulo de garganta de 45° (como, por ejemplo, en la norma DIN 15061) como mínimo absoluto. Un ángulo de 52° (como en la norma británica) es incluso mejor.

- Los cables con capa intermedia plástica son más resistentes a las deformaciones y jaulas de pájaro que cualquier otro diseño.

- Los torones sueltos y jaulas de pájaro también pueden ser el resultado de poleas estrechas. Si el radio de la garganta es demasiado pequeño, el cable se comprimirá al pasar por la polea. Entonces, los torones exteriores resultarán demasiado largos para el diámetro reducido del cable, y la longitud de torón sobrante se acumulará en un punto (normalmente al final del recorrido de la polea), donde se levantará como un torón suelto o una jaula de pájaro.

- El radio de la garganta debe medir entre 0,53 y 0,54 veces el diámetro nominal del cable. Si mide menos, la polea debe ser remecanizada o sustituida. Si esto no es posible, se debe utilizar un cable con la misma resistencia, pero con un diámetro nominal menor, que entonces cumplirá con las condiciones requeridas.

1.2 APLASTAMIENTO EN EL TAMBOR

Los cables de acero suelen sufrir daños mecánicos en el tambor. Bajo la influencia de un ángulo de desvío, el cable de acero podría, por ejemplo, ser empujado contra su espira vecina, y los alambres exteriores podrían dañarse en el punto de contacto.

Siempre es preferible usar tambores acanalados y no lisos. Para enrollamiento en múltiples camadas se recomienda usarse sistemas de enrollamiento tipo Lebus. Las características de este tipo de enrollamiento con respecto a otras, se muestra en la figura 28.

Nota.- a - Ranuras helicoidales, b - Ranuras paralelas con transición de sesgo simple, c - Método LeBus, surcos paralelos con transiciones de doble sesgo; 1 - Ranuras oblicuas, 2 - Ranuras paralelas, 3 - Carcasa del tambor, 4 - Cuñas delanteras o de relleno, 5 - Cruce de zonas de transición de cuerda de una capa a capa posterior,φ - Angulo de envoltura de las zonas de cruce.

Una vez que se ha realizado una selección tentativa de un cable con base en la resistencia estática, el siguiente paso consiste en asegurar que la vida al desgaste del cable y de la polea o tambores cumpla ciertos requisitos. Cuando un cable cargado se curva sobre una polea o tambor, el cable se estira como un resorte y roza contra la polea o tambor, lo que causa desgaste en el cable. La cantidad de desgaste que ocurre depende de la presión del cable en la ranura de la polea o tambor. Tal presión se conoce como presión de apoyo; una buena estimación de su magnitud está dada por:

Las presiones permisibles que se presentan en la tabla 21 se deben emplear solo como una guía aproximada; quizá no eviten una falla por fatiga o desgaste severo.

1 BIBLIOGRAFIA

- Diseño en Ingeniería Mecánica de Shigley – Richard G. Budynas & J. Keith Nisbett.

- Manual de Ingeniero Mecánico - Marks

- Wire Rope Tension, Endurance and Reliability – Klaus Feyrer

- Wire Rope User Manual – AISI

- Wire Rope – Techmology Aachen

- Problema de bobina de múltiples capas de cables en tambores de mina eje izados –SYSTEMS SUPPORTING PRODUCTION ENGEINEERING

No hay comentarios:

Publicar un comentario