|

Título: |

CABLES DE ACERO |

|

Subtítulo |

MANTENIMIENTO,

INSPECCION Y RETIRO |

|

Fecha de

realización: |

22/04/2023 |

|

Grupo: |

DISEÑO Y SELECCION DE MAQUINAS |

|

Tema: |

ELEMENTOS DE MAQUINAS |

|

Código: |

DIS-ELE-CAA-01-10 |

INDICE

1 MANTENIMIENTO1.1 LUBRICACION

1.2 ELIMINACIÓN DE ALAMBRES ROTOS

1.3 SANEAMIENTO DE UN CABLE MEDIANTE CORTE Y DESPLAZAMIENTO

1.4 CAMBIO “PUNTA POR COLA” EN LOS CABLES DE ACERO

2 INSPECCION Y RETIRO DEL SERVICIO

3 BIBLIOGRAFIA

|

|

Fecha |

Autor |

Observaciones |

|

|

22/04/2023 |

Ing. Juan Carlos Miranda Rios |

Documento Base |

|

Rev.01 |

|

|

|

|

Rev.02 |

|

|

|

|

|

|

|

|

CABLES DE ACERO

1 MANTENIMIENTO

Los cables de acero deben revisarse con regularidad, siendo que el tipo de mantenimiento dependerá del dispositivo o mecanismo de elevación, de su utilización y del cable seleccionado. Un mantenimiento frecuente incrementará considerablemente la vida útil del cable de acero.

1.1 LUBRICACION

Durante la fabricación, el cable recibe un engrasado intenso. Este tratamiento proporcionará al cable una amplia protección contra la corrosión y por consiguiente reducirá la fricción entre los elementos componentes del cable así como entre el cable y las poleas o tambores. Sin embargo, este engrasado tiene solamente una duración limitada, por lo que se deberá reaplicar periódicamente.

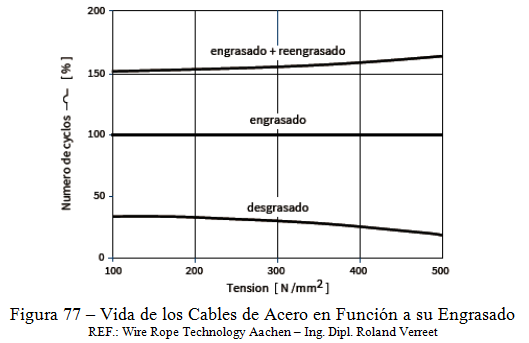

A la hora de elegir el lubricante adecuado para el reengrasado deberán tenerse en cuenta las recomendaciones del fabricante del cable. La Norma Alemana DIN-15020 especifica que: “Los cables de acero deberán ser reengrasados a intervalos regulares, dependiendo de su uso, especialmente en las zonas sometidas a flexiones. Si por cualquier razón operacional no se pudiera realizar este reengrasado, la vida del cable resultará más corta y los intervalos de inspección deberán amoldarse a esta situación.” En la Fig. 77 se puede observar la influencia del engrasado y del reengrasado sobre la vida del cable.

Un cable perfectamente lubricado es capaz de resistir un número de flexiones sensiblemente mayor que uno que no lo está. El coeficiente de rozamiento que interviene en estos movimientos oscila, desde un valor de 0.05 para un cable perfectamente lubricado hasta 0.30 para uno seco. De aquí la importancia que tiene un adecuado mantenimiento de lubricación del cable.

Pero con el uso, muchas veces esta lubricación se va perdiendo, sobre todo en el exterior del cable, por lo cual es necesario establecer una rutina de lubricación con registro escrito. Las características más importantes de un buen lubricante para los cables de acero son las siguientes:

- Deben estar libres de ácidos y agentes alcalinos,

- Deben poseer buena adhesión para que no se escurran o goteen,

- Deben tener una viscosidad que les permita fluir en los intersticios de los alambres y los torones,

- No deben ser solubles en el medio ambiente de trabajo,

- Deben formar una película sumamente resistente,

- Deben ser resistentes a la oxidación.

Antes de aplicación de un lubricante, el cable ha de ser limpiado cuidadosamente para eliminar la acumulación de suciedad u otros materiales abrasivos. La limpieza debe ser realizada mediante un firme cepillado, el empleo de disolvente y aire comprimido o vapor a presión. La lubricación debe ser realizada inmediatamente después de la limpieza del cable.

Es inadecuado limpiar los cables con sistema de presión con granalla.

Cuando los cables operan en un medio sucio, rocoso, expuesto a cualquier otro material abrasivo, el lubricante debe ser seleccionado con sumo cuidado y hacer que el mismo penetre profundamente en el cable.

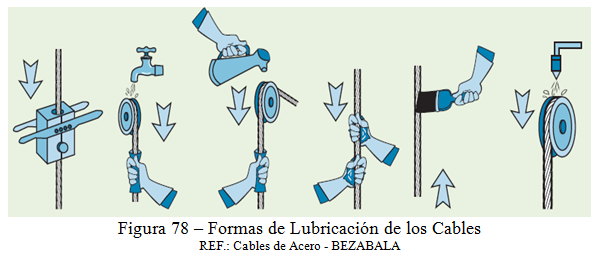

La forma más eficiente de lubricar es utilizar un sistema que continuamente aplique el lubricador mientras el cable esté operando. Muchas técnicas son utilizadas, tales como el baño continuo, goteo, vertido, engrase por trapo, pintado o, cuando las circunstancias lo hagan necesario, puede ser utilizado un sistema automático de rociado.

Es muy importante que cualquiera de los diferentes métodos de reengrase que se emplee comience a aplicarse desde la puesta en funcionamiento del nuevo cable, y no solamente a partir del momento en que se produzca el primer daño.

1.2 ELIMINACION DE ALAMBRES ROTOS

Si durante una inspección se detectan puntas de alambres rotos que podrían causar daños en los alambres contiguos, destruyéndolos por cruce de unos con otros a su paso por las poleas, hay que eliminarlas.

Bajo ningún concepto, deberán cortarse los extremos sueltos de estos alambres rotos con un par de alicates. El mejor método es mover el alambre hacia adelante y hacia atrás hasta que se rompa muy por el interior del valle existente entre los dos torones exteriores.

Con alambres más gruesos deberán moverse el alambre hacia adelante y hacia atrás con ayuda de una herramienta sobre la superficie del cable, flexionando hasta que se rompa.

1.3 SANEAMIENTO DE UN CABLE MEDIANTE CORTE Y DESPLAZAMIENTO

Con demasiada frecuencia es necesario cambiar de cable porque solamente una corta longitud se ha deteriorado, por ejemplo, la que enrolla en la segunda capa de espiras del tambor, mientras que el resto del cable se encuentra aún en perfectas condiciones.

En tales casos, podría incrementarse enormemente la vida del cable cortándole una longitud suficiente en su extremo fijo para que, una vez amarrado de nuevo al anclaje, la parte más dañada del cable quede fuera de la zona crítica de trabajo. Después de realizada esta operación, será una sección adyacente del cable la que quede sometida al trabajo más duro.

Otro daño típicamente local se produce en el tambor de enrollamiento, en aquellas secciones donde el cable se restriega contra la espira contigua (punto de cruzamiento) cuando se termina de enrollar una capa y comienza la siguiente en sentido contrario.

Si el deterioro causado en estas secciones es la razón principal para el cambio del cable, sucesivos cortes y desplazamientos harán que los esfuerzos máximos actúen en zonas diferentes, con la consiguiente posibilidad de multiplicar la vida del cable.

1.4 CAMBIO "PUNTA POR COLA"EN LOS CABLES DE ACERO

En algunas máquinas, las distintas secciones a lo largo del cable están sometidas a esfuerzos diferentes. El cable de dragado de una dragalina, por ejemplo, está sometido principalmente a la fatiga por flexión en el extremo del tambor, mientras que la zona del extremo de la cuchara está afectada por una severa abrasión al ser arrastrado entre la grava y el lodo.

Una práctica muy común, especialmente en Estados Unidos y el Reino Unido, consiste en invertir la posición del cable, punta por cola, después de un cierto tiempo de utilización, de forma que el extremo que se encontraba sobre el tambor, que habitualmente está en mejores condiciones, pasa ahora al lugar opuesto, junto a la cuchara, donde el desgaste es mucho mayor.

El efecto de tales medidas es un tanto polémico. En cualquier caso, esta operación solamente será rentable si la vida adicional que se consiga en el cable tiene un valor más alto que el costo del cambio.

1 INSPECCION Y RETIRO DE SERVICIO

A medida que un cable acumula tiempo de servicio se va reduciendo su resistencia inicial como consecuencia de procesos de desgaste y fatiga. Por lo tanto conviene examinarlos periódicamente, observando cuidadosamente sus modificaciones exteriores para deducir de estas su estado interior y poder evaluar la capacidad de carga remanente. Existen diversas normas que determinar tipos y frecuencias de inspección y criterios para el retiro de servicio. Algunos ejemplos de ellas son: IRAM 3923, NBR 13543, ISO 4903, DIN 15020, ASME B.30, ANSI A.17.2.

Los factores principales que acortan la vida de los cables de acero son los defectos y fallas en el equipo en que se instalan. Las siguientes sugerencias son una guía para revisar las partes del equipo que causan la mayor parte de los problemas.

- Inspeccionar cuidadosamente el sistema de anclaje del cable tanto en los tambores como en la carga, asegurándose de que los terminales estén correctamente colocados. Presten especial atención a que los dispositivos de seguridad funcionan adecuadamente.

- Inspeccionar los canales, gargantas y superficies de todos los tambores, rodillos y poleas. Usar calibradores de poleas para comprobar los diámetros correctos. Ver que todas las superficies que hacen contacto con el cable sean lisas y estén libres de corrugaciones u otras condiciones de abrasión.

- Comprobar el libre movimiento de las poleas y la alineación correcta de sus ejes y rodamientos. Es indispensable que los rodamientos proporcionen el apoyo adecuado y que estén libres de bamboleo.

- Comprobar el enrollado del cable en el tambor, el cual debe ser uniforme. El enrollado irregular produce aplastamiento del cable.

Si es posible, seguir el recorrido del cable, buscando los puntos del equipo que aparezcan gastados o cortados por el cable en su movimiento. La colocación de protectores o rodillos en esos puntos disminuirá el desgaste abrasivo.

Frecuencia de inspección

Los cables de acero deben ser inspeccionados cuidadosamente a intervalos regulares; esta inspección debe ser más cuidadosa y frecuente cuando el cable ha prestado servicio mucho tiempo o en los casos de servicio pesado.

La inspección regular de los cables y del equipo en que se utilizan tiene un triple propósito:

- Revela el estado del cable e indica necesidad de cambiarlo.

- Indica si se está utilizando o no el tipo de cable más apropiado para ese servicio.

- Hace posible el descubrimiento y corrección de fallas en el equipo o en la forma de operarlo, que causen desgaste acelerado y costoso del cable.

Esta inspección debe ser realizada por una persona que por medio de entrenamiento especial o por experiencia práctica, conozca los detalles a inspeccionar, y sea capaz de explicar y juzgar la importancia de los signos anormales que pudieran aparecer.

La información obtenida por el inspector servirá como guía para estimar con mayor precisión el servicio que se debe esperar de un cable de acero. Los puntos más importantes que deben ser tomados en cuenta para la inspección son éstos:

· Diámetro del cable

Una reducción evidente en el diámetro del cable, es un signo seguro de que se acerca el momento de cambiarlo. Esta reducción puede tener su origen en varias causas, cualquiera de las cuales hace necesario retirar el cable del servicio.

La reducción del diámetro del cable puede ser causada por deterioro del "alma", originada por carga excesiva o por carga de impacto repetida; también por desgaste interno y fallas en los alambres por falta de lubricación o corrosión interna.

Como todo este daño es interno y no puede ser observado ni medido, lo recomendable es retirar el cable de inmediato.

- Paso del Cable

Un aumento apreciable en el "paso de cable" es frecuentemente el resultado de una falla del alma del cable, que estará acompañada de la reducción de diámetro ya descrita.Si el paso aumenta sin reducción de diámetro, el cable está siendo restringido en su movimiento de rotación mientras opera, o la causa puede ser que un extremo no esté fijo sino rotando.Cuando existe esta situación, el cable puede expulsar el alma o desbalancearse, permitiendo que toda la carga sea soportada por uno o dos torones. Si el extremo libre está rotando, se debe utilizar un cable estabilizador (tag line), sobre la carga.

- Desgaste Externo

El desgaste abrasivo resulta del roce del cable contra algún objeto externo; siempre que sea posible, ese objeto debe ser eliminado de la trayectoria del cable, o ésta debe ser modificada. El desgaste por impacto (Peening), se produce cuando el cable golpea regularmente contra objetos externos o contra sí mismo. En general es fácil colocar protectores entre el cable y un objeto externo, pero cuando el cable se golpea contra sí mismo es poco 1o que puede hacerse, salvo seleccionar un cable más apropiado y asegurarse de que enrolle en forma correcta sobre el tambor.El desgaste por frotamiento ocurre a causa del desplazamiento de los torones y alambres forzados por el roce contra un objeto externo o contra el mismo cable. El frotamiento contra objetos externos puede ser evitado, pero igual que en el caso anterior la única medida que se puede adoptar contra el frotamiento del cable contra sí mismo, es enrollarlo correctamente.

- Fallas por Fatiga

Las fallas del alambre, cuando se observan extremos planos y poco desgaste superficial, son llamadas "faIlas por fatiga". Generalmente ocurren en la cresta de los torones o en los puntos de contacto de un torón y otro.En la mayor parte de los casos estas fallas son ocasionadas por esfuerzos de flexión excesivos o por vibraciones.Cuando no es posible aumentar el diámetro de las poleas o tambores debe utilizarse un cable más flexible. Si se ha llegado ya al límite de la flexibilidad, la única medida que puede prolongar la vida del cable es desplazarlo a lo largo del sistema, de forma que la sección de cable sometida a los esfuerzos de flexión cambie de posición antes de que la pérdida de resistencia alcance un nivel crítico.

- Corrosión

La corrosión es casi siempre un signo de falta de lubricante. No solamente ataca a los alambres produciendo pérdida de la ductilidad, sino que impide el libre desplazamiento de las partes del cable durante el trabajo.Todo esto genera fatiga prematura a los alambres y reduce notablemente la vida del cable. Un cable que muestre fallas por corrosión debe ser retirado inmediatamente, ya que no es posible medir con precisión la magnitud del daño. Para impedir que la corrosión destruya los cables, éstos deben ser lubricados cuidadosamente, y en casos de corrosión extrema, se debe recurrir a cables galvanizados.

2 BIBLIOGRAFIA

- Curso de Cable de Acero – Manual de Corrida y Corte de Cable – SAI Training Center

- Wire Rope Technology Aachen – Manipulación, Montaje y Mantenimiento de los Cables de Acero - Ing. Dipl. Roland Verreet.

- Catalogo Cables de Acero 2017 – Cables y Eslingas - CYESA

- Manual de Usuario de Cables – UNION

- Cables de Acero - BEZABALA

No hay comentarios:

Publicar un comentario