Título:

|

CORREAS DE TRANSMISION DE POTENCIA

|

Subtítulo

|

CORREAS

TRAPEZOIDALES I

|

Fecha de

realización:

|

15/02/2020

|

Grupo:

|

DISEÑO Y SELECCION DE MAQUINAS

|

Tema:

|

ELEMENTOS DE MAQUINAS

|

Código:

|

DIS-ELE-COP-04-01

|

INDICE

1 CORREAS TRAPEZOIDALES O EN V.

1.1 GENERALIDADES.

1.2 CONSTRUCCION.

1.3 ANALISIS TEORICO.

1.4 SISTEMA DE REFERENCIA

2 BIBLIOGRAFIA

Fecha

|

Autor

|

Observaciones

|

|

21/11/2019

|

Ing. Juan Carlos Miranda Rios

|

Documento Base

|

|

Rev.01

|

15/02/2020

|

Ing. Juan Carlos Miranda Rios

|

Se incluyo definición Sistema de Referencia |

Rev.02

|

|||

CORREAS DE TRANSMISION DE POTENCIA

1 CORREAS TRAPEZOIDALES O EN V

1.1 GENERALIDADES

A diferencia de las correas planas, las correas en V poseen una sección transversal en forma de trapecio. Esta forma es un artificio para aumentar las fuerzas de fricción entre las correas y las poleas con que interactúan. Otra versión es la trapezoidal dentada, que posibilita un mejor ajuste con poleas de diámetros menores debido a su construcción que ofrece un mejor rendimiento antes los efectos de las cargas de flexión.

Su empleo se ha extendido mucho, reemplazando en los sistemas de transmisión de potencia a las correas planas, ya que con este tipo de correa es posible la transmisión de fuerza y movimiento desde una fracción de un HP hasta potencias de 6000 HP, con solo variar la sección y el número de correas.

Entre sus características principales tenemos:

- Se usan con poleas ranuradas de sección similar y distancia entre centros más cortas.

- Están capacitadas para trabajar con relaciones de transmisión de 1 a 13, teniendo como limitante el arco mínimo de contacto.

- Son ligeramente menos eficientes que las planas, pero varias pueden montarse paralelamente en poleas ranuradas especiales, por tanto, constituyen así una transmisión múltiple.

- La tensión inicial de montaje es inferior con respecto a las correas planas. Lo cual disminuye la carga sobre los cojinetes y soportes respectivos.

- La capacidad de carga de una correa trapezoidal es mayor que la de una plana debido al coeficiente de fricción existente entre la correa y la polea.

- Cuando la correa se flexa en la ranura de la polea, se produce un cierre por acuñamiento. El efecto de acuñamiento hace que la correa se agarre a las paredes laterales de la ranura, disminuyendo al mínimo el deslizamiento

- Su instalación es económica y fácil, no requiere de herramientas o útiles especiales.

- Su operación es silenciosa y suave.

- La elasticidad de las correas permite amortiguar cargas, especialmente aquellas que se generan en el arranque por causa de los momentos inerciales de las diferentes piezas o componentes.

- Requieren muy poco mantenimiento y su expectativa de vida es larga si son bien seleccionadas e instaladas. Son resistentes al polvo y la humedad.

Entre sus desventajas, podemos señalar:

- La vida de la correa se encuentra fuertemente afectada por agentes como el aceite, gasolina y diésel, los cuales lo atacan.

- No es adecuado para grandes distancias entre centros debido al mayor peso propio de la correa por unidad de longitud.

- Las correas trapezoidales no son tan durables como las planas.

- La construcción de las poleas para correas trapezoidales es más complicada y costosa que para correas planas.

- Su longitud crece con el uso.

- El deslizamiento los destruye fácilmente.

- Su rendimiento oscila entre el 70 al 96%, según las condiciones de montaje y el entorno.

1.2 CONSTRUCCION

Las correas en V se fabrican en base a un núcleo de caucho y refuerzo perimetral, generalmente de algodón, rayon o nylon que protege los elementos internos de la correa y unos elementos resistentes constituidos generalmente de cuerda de fibra que soportan las fuerzas de tracción. En su construcción se distinguen cuatro zonas diferentes:

Zona de Tracción.- Es un cojín de goma con capacidad de absorber los esfuerzos de tracción durante la flexión de la correa. Esta constituido de una mezcla de cauchos especiales de alta resistencia mecánica, baja deformación permanente por compresión, resistencia a la flexión y buenas condiciones de trabajo a bajas y altas temperaturas (de -10ºC a 90ºC). Debido al proceso de fabricación y vulcanización, se logra que las cuerdas de tensión ubicadas en la zona neutra mantengan su posición y se asegure el perfecto acoplamiento correa-polea, con lo que se mantiene una marcha con pocas vibraciones.

Zona Neutra.- Ubicada en la parte donde los esfuerzos de flexión son nulos, se halla conformada por una o varias líneas de cuerdas inextensibles, de gran resistencia y baja elongación, tejida en varias configuraciones de hilos de acuerdo al tipo de aplicación, que tienen por objeto soportar la carga ejercida sobre la correa y resistir cualquier tipo de alargamiento. Al estar situada en el eje neutro de la correa, no se halla sometida a los esfuerzos de tracción y compresión cuando la correa se flexa en la ranura de la polea. Los cordones se impregnan y se recubren por pulverización con una mezcla especial de goma, de manera de lograr una unión homogénea con el cojín inferior o revestimiento externo, logrando una notable resistencia a la fatiga, manteniendo la flexibilidad.

Zona de Compresión.- Es el cojín de la parte inferior, de una clase de goma especial con capacidad de dar la rigidez lateral necesaria y absorber los esfuerzos de compresión durante la flexión de la correa alrededor de la polea. El material generalmente tiene las mismas características de aquella utilizada en la Zona de Tracción.

Revestimiento Externo.- Las correas llevan un revestimiento de tela flexible de algodón, cortada al sesgo y sometido al proceso de vulcanización que protege eficazmente el interior de la correa. Este revestimiento esta tratado con una mezcla de goma resistente a la abrasión y también le otorga cualidades contra el calor, aceite y frio, así como la insensibilidad frente al polvo.

1.3 ANALISIS TEORICO

El análisis teórico de una correa trapezoidal, es similar al análisis de una correa plana, con la salvedad de que la fuerza de fricción difiere en función a la forma del canal donde se apoya la correa trapezoidal. Para el análisis, tomemos como referencia una porción infinitesimal de correa apoyada sobre la polea, las fuerzas que actúan en dicha porción se muestran en la figura (2)

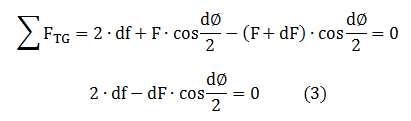

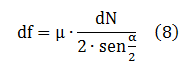

Realizando la sumatoria de fuerzas respecto al eje vertical, en el diagrama de cuerpo libre:

Para el análisis dinámico de una correa trapezoidal, se seguirá los mismos lineamientos utilizados para el análisis de correas planas, en consecuencia de acuerdo a la siguiente gráfica, se tendrá las siguientes ecuaciones de equilibrio:

La sumatoria de fuerzas con respecto al eje radial, da como resultado:

Y la sumatoria de fuerzas con respecto al eje tangencial, se obtiene:

Pero como:

Reemplazando (4) en (2) y (3), y eliminado las derivadas de segundo orden:

Por otra parte:

Reemplazando la ecuación (1) en la ecuación (7):

Asimismo, la fuerza centrífuga estará dada por:

Realizando un cambio de variable en la ecuación (9) y definiendo R:

Dónde:

Entonces, reemplazando (10) en (9):

Resolviendo (5), (6), (8) y (11), obtenemos:

La solución de la ecuación diferencial, entre los límites F1 y F2, es igual a:

Siguiendo el procedimiento presentado en el documento DIS-ELE-COP-02-02 – CORREAS PLANAS II, las tensiones en cada uno de los extremos de la correa, ya sea en el lado tenso (F1) o en el lado suelto (F2), estarán dadas por:

1.4 SISTEMA DE REFERENCIA

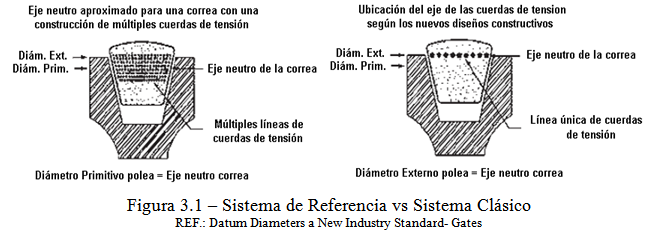

Durante mediados de los años ochenta, muchas mejoras en las propiedades de los materiales para correas fueron realizadas, los cuales ocasionaron que se produjeran también cambios en los estándares que regulaban el diseño y producción de correas, migrando de un Sistema Clásico (Pitch System) a un Sistema de Referencia (Datum System).

El término DE REFERENCIA fue primeramente adoptado por la Organización de Estandares Internacionales (ISO 1081-1980), y define dimensiones específicas para correas y poleas que antes eran mencionadas en el Sistema Clásico, por ejemplo, el diámetro primitivo y longitud primitiva con el nuevo sistema se denominan diámetro de referencia y longitud de referencia respectivamente.

El Sistema de Referencia puede ser definido como aquel sistema que provee una identificación única e invariante donde el sistema clásico es variable a causa del diseño de las correas trapezoidales. El cambio hacia el Sistema de Referencia se debe a algunos problemas fundamentales que existían en el Sistema Clásico. Mejoras en la construcción, lograron un mayor rendimiento de las correas en V, por ejemplo nuevos avances en los materiales de las cuerdas de tensión permitieron avanzar desde múltiples juegos de cuerdas a un único juego de cuerdas, lo cual mejoro dramáticamente la capacidad de transmisión de potencia.

Debido a estas mejoras, el eje que une esta línea de cuerdas en la correa (eje neutro), se posiciona de manera que se halla lo más cercanamente posible al diámetro exterior de la polea, por lo cual el eje de las cuerdas ya no coincide con el diámetro primitivo de la polea. Esta modificación provoca que la carga de tensión que se ejercen sobre las cuerdas generen un mayor brazo de torsión y por consecuencia un mayor apoyo sobre las paredes de la garganta de la polea.

En el nuevo sistema, el diámetro primitivo de la correa, es decir su eje neutro, se halla a la misma altura que el diámetro externo de una polea estandarizada; puesto que esto se cumple para la mayoría de los fabricantes de correas, permite con suficiente aproximación determinar la relación de transmisión para la mayoría de los casos. Pero el problema principal se debe a que el ángulo de la garganta varía en función al diámetro de la polea, lo cual provocaba que también exista variación en el ancho de la garganta, lo cual generaba divergencias entre los diferentes fabricantes.

Los diseñadores que utilizan correas trapezoidales solamente deben referirse a los conceptos de este nuevo sistema, ya que los fabricantes en sus manuales de diseño han incorporado estos cambios. Pero es necesario tomar en cuenta cuando se debe utilizar el Sistema Clásico y cuando el Sistema de Referencia, la siguiente tabla ofrece una ayuda respecto a este ultimo.

La figura 3.2 muestra la posición del Diámetro de referencia en referencia con el diámetro externo y primitivo. Como podrá apreciar, el diámetro de referencia es menor que el diámetro primitivo, en la misma figura se muestra como se relacionan el diámetro de referencia, primitivo y externo.

Debido al defecto en el sistema antiguo, el diámetro de referencia ha sido adoptado por la industria como la principal designación de tamaño de las poleas. Los diámetros de referencia son ahora usados como referencia en correas. Cabe señalar que cuando hablamos de Longitud de Referencia de la correa (Datum Lengh) nos referimos a la longitud de la correa medida a lo largo de su eje neutro.

2 BIBLIOGRAFIA

- Correas de Transmisión Industrial – DUNLOP

- Manual Técnico – OPTIBELT – Sercoin Suministros-Transmisión.

- Correas Industriales Calculo y Selección – Alvaro Mendoza G., Freddy Romano G. – Universidad Nacional de Colombia – Departamento de Ingeniería Mecánica y Mecatrónica.

- Poleas en V – Transmisión de Potencia – INTERMEC

- V Belt Design Manual – BANDO

- V Belt and Timing Belt Installation and Maintenance – BANDO

- Manual Técnico – Calculo de Transmisiones – REXON

- Calculo de Correas – Mecanismos y Sistemas de Aeronaves – Mecanismos y Elementos de Maquinas.

- Design Manual V Belt RMA – MITSUBOSHI

- Montaje de Poleas y Correas en V – 6 – Metalmecánica – Elementos de Maquinas – Servicio de Nacional de Aprendizaje (SENA)

- Stándard Handbook for Mechanical Engineers – Marks – 10ma Edición

- Diseño en Ingeniería Mecánica de Shigley – Richard G. Budynas y J. Keith Nisbett

- Datum Diameters A New Industry Standart – Gates

- Roulunds Design Manual – The Quality Choise for any Transmission

Enlace de Descarga del Documento en formato PDF.

No hay comentarios:

Publicar un comentario