Título:

|

TRITURACION

|

Subtítulo:

|

ASPECTOS

GENERALES

|

Fecha de

realización:

|

15/11/2013

|

Grupo:

|

DISEÑO Y SELECCION DE MAQUINAS

|

Tema:

|

MAQUINAS MINERAS

|

Código:

|

DIS-MIN-TRI-01-01

|

INDICE

1 ASPECTOS GENERALES.

1.1 INTRODUCCION.

1.2 TRITURADO.

1.3 TIPOS DE TRITURADORAS.

1.4 RAZON DE REDUCCION.

1.5 CLASIFICACION.

1.5.1 TRITURACION PRIMARIA.

1.5.2 TRITURACION SECUNDARIA.

1.5.3 TRITURACION TERCIARIA.

1.6 BIBLIOGRAFIA

Fecha

|

Autor

|

Observaciones

|

|

15/11/2013

|

Ing.

Juan C. Miranda Rios

|

Documento Base

|

|

Rev.01

|

|||

Rev.02

|

|||

TRITURACION

1 ASPECTOS GENERALES

1.1 Introduccion

El

término triturado (chancado) se aplica a una operación o un grupo de

operaciones mecánicas (húmedas o secas) cuyo objetivo es la reducción

subsecuente de grandes trozos de rocas en fragmentos más pequeños. La

importancia del triturado para el procesamiento de minerales, radica en que

mediante ella es posible liberar los minerales valiosos contenidos dentro de

las rocas y preparar las superficies y el tamaño de las partículas para

procesos posteriores de tratamiento y/o comercialización.

Dentro

de la operación de una planta, el proceso de triturado se constituye en la

primera etapa de transformación del material. Esta se lleva a cabo mediante la utilización de máquinas

robustas que se mueven lenta e intermitentemente en una trayectoria fija y

ejercen grandes presiones sobre el material a trabajar.

Generalmente una máquina no puede realizar el proceso de trituración en una sola etapa, en consecuencia el proceso se lleva a cabo a través de varias etapas sucesivas (triturado primario, secundario, terciario, etc.), de manera de ir paulatinamente reduciendo de tamaño los trozos del mineral, hasta lograr el tamaño óptimo deseado.

En el proceso triturado, es esencial poder controlar adecuadamente el

tamaño del material, tanto el sobre-tamaño (gruesos) como el bajo-tamaño

(finos), producidos durante la reducción. Sin un control adecuado, el mineral

seguirá un patrón de naturaleza cristalina, originándose finalmente un exceso

de finos o forma de material inconveniente.

La clave para una Reducción de Tamaño exitosa consiste en mantener las

curvas granulométricas tan

cortas ó empinadas como sea posible, es decir el material tenga una dimensión

pareja en su tamaño. Para lograr este objetivo es necesario seleccionar y

combinar adecuadamente él o los equipos correctos que participaran en el

proceso.

La diferencia entre los distintos equipos se establece según: la forma

de trituración, el flujo de mineral deseado, el tamaño de la alimentación, el

costo, etc. En el mercado existen una amplia gama y variedad de equipos

disponibles, los cuales deben ser evaluados técnica y económicamente antes de

proceder a su adquisición.

La

reducción de las rocas obtenidas se la realiza principalmente por las

siguientes razones:

- Liberar los minerales comerciales contenidos en ellas.

- Mejorar los procesos químicos o físicos de tratamiento del mineral.

- Obtener un mineral con características de tamaño deseable para su posterior procesamiento, manejo y/o almacenamiento.

- Satisfacer los requerimientos de mercado, en cuanto a tamaño de producto.

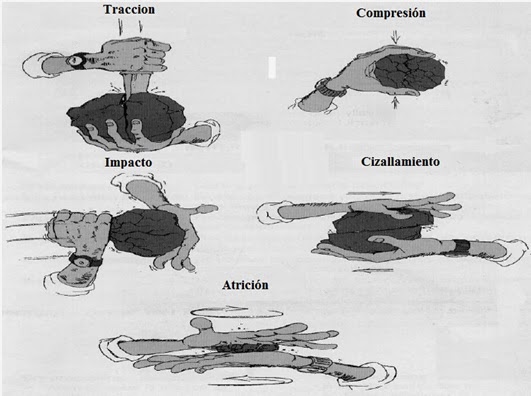

Figura 1.1 – Maneras

básicas de reducción de mineral

Hay cinco maneras básicas de reducir el tamaño del material que son: tracción,

impacto, atrición (fricción), cizallamiento y compresión.

- Impacto.- Se logra la fractura de la roca, por la aplicación de esfuerzos compresivos de alta velocidad.

- Atrición.- El término es aplicado para la reducción de material, por medio de fricción entre dos superficies duras.

- Cizallamiento.- La reducción de tamaño por cizallamiento, consiste en aplicar esfuerzos de corte en la roca.

- Compresión.- Se logra la fractura de la roca, al aplicar esfuerzos compresivos de baja velocidad.

- Tracción.- La fractura de la roca se logra por la aplicación de esfuerzos de tracción a través de la generación de esfuerzos internos.

Dos métodos diferentes de trituración son utilizados en función de la

tipo de roca a triturar. Como principio general, la roca dura y abrasiva es

triturada por compresión entre dos superficies resistentes al desgaste,

mientras que los materiales menos abrasivos y suaves son aplastados por

impacto, cizallamiento y mecanismos de

compresión.

Existe una gran variedad de trituradoras disponibles en el mercado, las

cuales permiten efectuar el trabajo conforme

al tipo de material utilizado y los esfuerzos a los que someten las rocas.

Entre los diferentes tipos de trituradoras más conocidas, tenemos los

siguientes:

Descripción

|

Imagen

|

Triturador de Mandíbulas

|

|

Triturador Giratorio

|

|

Triturador de rodillos

|

|

Triturador de Percusión e impacto

|

|

Triturador de Martillo

|

1.4 Razón de Reducción

Todas

las trituradoras, poseen una relación característica entre los tamaños del

material de la alimentación y la descarga. Esta relación se denomina Razón de

Reducción y se define como la relación entre los tamaños de las partículas a la

entrada y salida de la máquina, se expresa por la siguiente ecuación:

Da = Mayor

dimensión lineal de la roca en la alimentación.

Dd = Mayor

dimensión lineal de la roca en la descarga.

Ante

la dificultad que representa la determinación de la mayor dimensión tanto en

alimentación como es descarga, normalmente se usa un concepto modificado de Razón

de Reducción, el cual se denomina Razón de Reducción del 80%, cuya fórmula es:

F80 =

Abertura de la malla que deja pasar el 80% de la alimentación.

P80 =

Abertura de la malla que deja pasar el 80% de la descarga.

La

siguiente tabla muestra como referencia los valores de las razones de reducción

de diferentes tipos de maquinas trituradoras:

Tabla 1.2

Tipo

|

Razón de Reducción

|

Mandíbulas

|

De 4:1 a 9:1

|

Giratorias

|

De 3:1 a 10:1

|

Cónicas

|

De 6:1 a 8:1

(secundaria)

De 4:1 a 6:1

(terciaria)

|

De impacto (horizontal)

|

De 10:1 a 25:1

|

De impacto (vertical)

|

De 6:1 a 8:1

|

Cuanto más dura es la roca, más bajo será la Razón de reducción en cada etapa de trituración, es decir, para triturar roca más dura serán necesarias más etapas de trituración que para roca más blanda.

La

Razón de Reducción en cada etapa es controlada por la dimensión del ángulo

existente entre las dos superficies moledoras. Si el ángulo es muy grande, la

roca no se agrietara y si es muy pequeño la razón de reducción disponible no

será bien utilizada.

Con

frecuencia, la Razón de Reducción de una trituradora será insuficiente para asegurar

el tamaño de mineral deseado, por lo que se hará necesario efectuar el proceso

en dos o más etapas. Para ello se colocan las trituradoras en disposición en serie,

de modo tal que el mineral extraído del yacimiento alimenta una primera

trituradora y la descarga de esta, alimente a una segunda trituradora, y así

sucesivamente.

Figura 1.2 – Proceso de

reducción

Es

así que se puede clasificar las maquinas trituradoras en función al tamaño de mineral

a ser tratado y su ubicación relativa dentro del proceso:

- Trituradora Primaria.- La cual tritura tamaños enviados directamente de las minas (rocas de un máximo de 60") hasta un producto de 8" a 6". En este tipo se usan mayormente las trituradoras de Mandíbula y las trituradoras giratorias.

- Trituradora Secundaria.- Que toma el producto de la trituradora primaria y lo reduce a productos de 3" a 2". En este tipo se usan las trituradoras Giratorias o de Cono.

- Trituradora Terciaria.- Que toma el producto de la trituradora secundaria y lo reduce a fragmentos de 3/4". 1/2", 3/8" y 1/4"; los cuales se envían a un molino de barras o bolas según sea el caso. En este tipo se usan las trituradoras Giratorias o de Cono.

En

la mayor parte de las instalaciones productoras de áridos, la trituración primaria

se hace con una trituradora de mandíbulas. Plantas con capacidades muy elevadas

usan normalmente una trituradora giratoria primaria. Cuando el material es

fácil de triturar y no muy abrasivo, una trituradora de impactos puede ser la

mejor solución.

Una

de las características más importantes de una trituradora primaria es su

capacidad de recibir fácilmente el material de alimentación sin formar puentes.

En operaciones modernas, la utilización de trituradoras primarias móviles que pueden

trasladarse a lo largo del frente de roca es, en muchos casos, la solución más

económica.

Representa

generalmente un paso intermedio en el proceso de trituración y en la mayoría de

los casos, el objetivo es obtener la mayor reducción posible con los menores

costes.

Debido

a su alta capacidad y bajos costes de operación, es muy frecuente el uso de

trituradoras giratorias para trituración intermedia.

Esta

etapa del proceso de trituración determina la calidad del producto final. Las

especificaciones de calidad son exactas para los productos finales, especialmente

en la industria de áridos. En la mayoría

de los casos la trituración fina y la corrección de forma (cubicidad) están

combinadas en una sola etapa. La selección de una trituradora para esta tarea

requiere una combinación de experiencia práctica y conocimientos teóricos.

Los

dos tipos principales de trituradoras para trituración fina y corrección de

forma son las de cono y de impacto, y la selección del equipo más adecuado estará

en función a la agresividad y la triturabilidad del material, así como la curva

de granulometría deseada.

http://www.sistemasmotrices.cl/_pdf/Guia_Sistemas_Tratamiento_Materiales.pdf

Conceptos básicos de preparación mecánica de minerales – www.educarchile.cl

Chancado – www.educarchile.cl

Manual de Trituración y Cribado – METSO

Mineral Processing Handbook – Telsmith

http://www.trituradoras-de-roca.com

HACIENDO CLICK EN LA SIGUIENTE FIGURA, PODRÁS DESCARGAR EL PRESENTE DOCUMENTO EN FORMATO PDF, MEDIANTE LA PLATAFORMA DROPBOX.

Muchas gracias por tan útil información.

ResponderEliminarEXCELENTE MATERIAL DE APOYO A MIS ALUMNOS

ResponderEliminar